Con oltre sessant’anni di esperienza nel settore, Aristoncavi è uno dei principali produttori italiani di cavi elettrici con isolamento in gomma, specializzati in soluzioni per la bassa e media tensione. È riconosciuta come leader in alcuni segmenti di mercato ad alta specializzazione, grazie a una profonda competenza nella progettazione e produzione di cavi per applicazioni speciali, destinati a settori come l’industriale, l’energetico, il ferroviario e il navale.

Nel processo produttivo di Aristoncavi, la realizzazione di determinati tipi di cavo era legata in modo critico al know-how di alcuni operatori esperti o all’impiego esclusivo di specifici macchinari. Questa dipendenza comportava un rischio concreto: in caso di assenza dell’operatore di riferimento o indisponibilità del macchinario, l’intero processo poteva subire rallentamenti o addirittura fermarsi. L’azienda aveva quindi l’esigenza di rendere il flusso produttivo più flessibile e resiliente, garantendo continuità anche in condizioni non ideali.

Ogni operatore in Aristoncavi possiede un bagaglio unico di esperienze e competenze tecniche, maturate nel tempo direttamente sul campo. Tuttavia, queste conoscenze erano in gran parte custodite a livello individuale, rendendo difficile la loro trasmissione al resto del team. L’obiettivo era quello di trasformare questo sapere operativo in un patrimonio condiviso, accessibile e strutturato, in modo da rendere il reparto più autonomo, coeso ed efficiente. La sfida era farlo in modo automatizzato, evitando dipendenze da processi formativi informali o dalla disponibilità dei singoli.

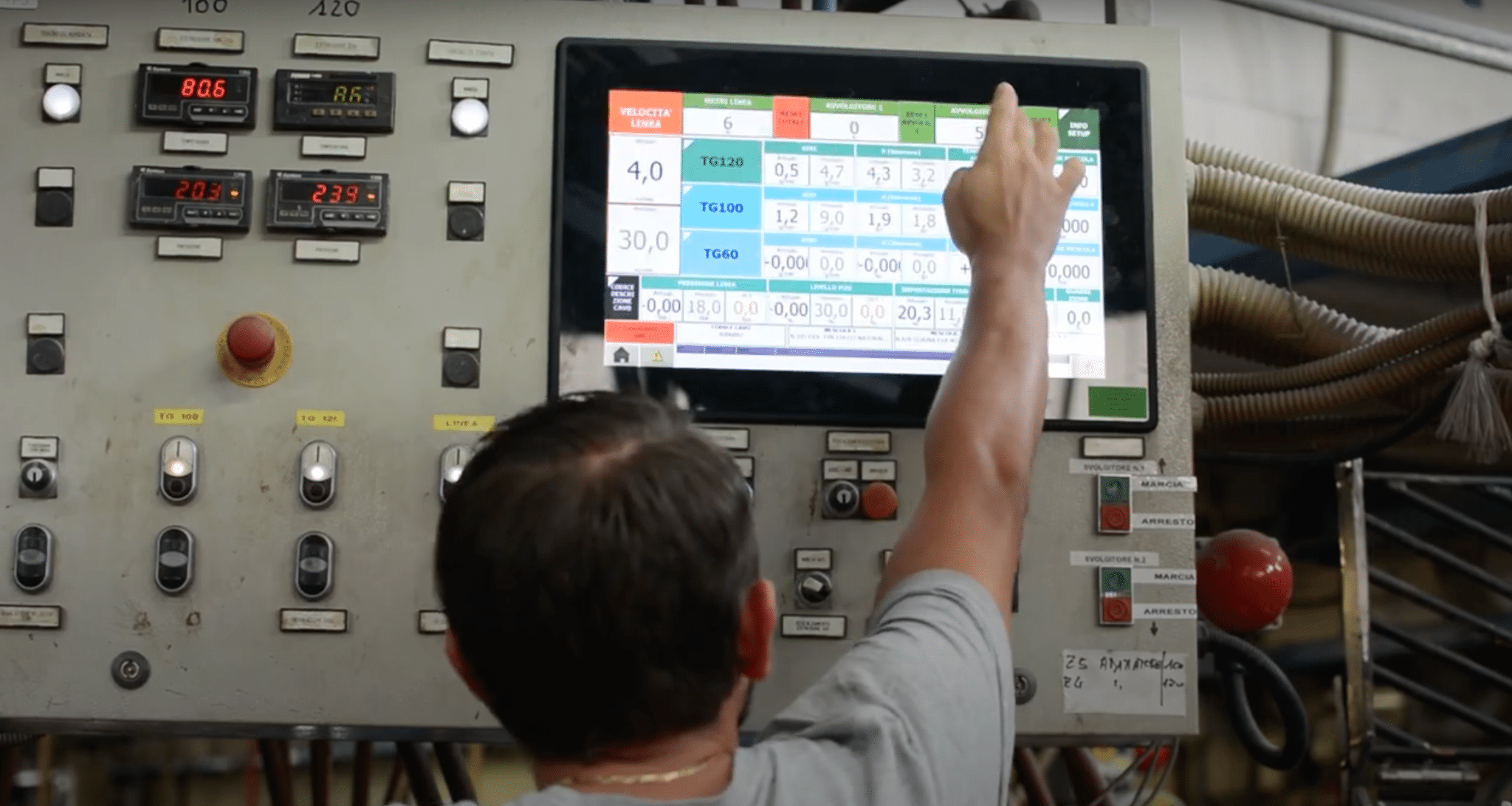

Per rispondere alle esigenze di Aristoncavi, abbiamo sviluppato e implementato una soluzione software su misura capace di digitalizzare e rendere condivisibili le operazioni di settaggio dei macchinari. Il sistema ruota attorno a un Panel PC installato a bordo macchina, attraverso il quale gli operatori possono inserire, salvare e richiamare le specifiche tecniche di produzione di ciascun cavo, rendendole immediatamente accessibili da qualsiasi altro macchinario all’interno dello stabilimento.

Questa architettura consente di superare la dipendenza da singoli operatori o macchine specifiche: ogni linea può accedere alla “ricetta” di produzione in modo autonomo, assicurando continuità e standardizzazione nel processo produttivo.

Oltre al Panel PC, il software è installato anche su monitor distribuiti lungo la linea di produzione, che mostrano in tempo reale i principali dati di monitoraggio di ciascun macchinario, rendendo visibili e condivisi i parametri di funzionamento tra tutti gli operatori. Inoltre, l’applicativo è disponibile anche su tablet, permettendo agli operatori di muoversi liberamente durante le fasi di setup e controllo, mantenendo sempre sotto mano tutte le informazioni essenziali.

Il processo operativo inizia con la lettura del barcode associato alla commessa: l’operatore lo scannerizza per identificare il prodotto da realizzare, dopodiché sul Panel PC si apre un form precompilato con la “ricetta” di produzione, dove può inserire le quantità e visualizzare i parametri da configurare. La ricetta è consultabile e modificabile anche da tablet, per una gestione ancora più flessibile.

Durante il settaggio, l’operatore è guidato da video tutorial direttamente accessibili dal dispositivo. Sono stati progettati due livelli di tutorial: una guida sintetica rivolta agli utenti esperti, e un percorso dettagliato passo passo pensato per chi ha meno esperienza, assicurando così un supporto mirato a seconda del livello di competenza.

Al termine della configurazione, il sistema verifica l’esattezza delle operazioni svolte: eventuali errori o passaggi incompleti vengono segnalati, garantendo un controllo di qualità prima dell’avvio della produzione.

Una volta avviato il processo, tutti i dati di funzionamento della macchina vengono mostrati in tempo reale sui monitor, consentendo un intervento tempestivo in caso di anomalie. Informazioni chiave come metri prodotti, velocità della linea, pressione del vapore e livello dell’acqua vengono visualizzate anche sul tablet, che fornisce inoltre una lista degli alert e suggerimenti su come risolverli, supportando attivamente l’operatore nella gestione del ciclo produttivo.

L’implementazione della nuova soluzione ha portato ad un profondo cambiamento culturale e operativo all’interno del reparto produttivo di Aristoncavi. Le competenze tecniche, prima custodite in modo frammentato e personale, sono oggi condivise e accessibili a tutto il team, grazie alla digitalizzazione delle ricette e all’integrazione di tutorial interattivi. Questo ha permesso di trasformare il know-how individuale in patrimonio collettivo, aumentando il livello di autonomia e sicurezza operativa di ogni singolo addetto.

Uno dei risultati più significativi è stato il superamento della dipendenza da specifici operatori: ogni prodotto può ora essere messo in produzione indipendentemente da chi si trova alla postazione di lavoro, garantendo continuità anche in caso di cambi di turno, assenze o rotazioni di personale.

In parallelo, i tempi di setup si sono drasticamente ridotti. L’introduzione delle ricette preimpostate e dei tutorial guidati step by step consente agli operatori – anche meno esperti – di configurare correttamente la macchina in tempi molto più brevi. La linea produttiva viene così resa operativa in modo rapido e standardizzato, riducendo al minimo le inefficienze e massimizzando la produttività complessiva del plant.

La partnership con AzzurroDigitale si è dimostrata fin dai primi momenti estremamente efficace, si è creato un ottimo feeling. Hanno risposto perfettamente e in tempi rapidissimi alle nostre esigenze.

Scrivici di cosa hai bisogno! Individueremo insieme la soluzione più adatta alle tue esigenze.

"*" indica i campi obbligatori

Via della Croce Rossa, 36

35129 – Padova