Independent Eyewear Manufacturing (IEM) è un’azienda statunitense che fa parte del gruppo Europe Eyewear ed è specializzata nella produzione artigianale di occhiali in acetato. Fondata nel 2014, ha sede a Vernon Hills, Illinois.

Tutte le attività di raccolta e analisi dei dati produttivi venivano svolte manualmente. Questo significava che operai e manager dovevano trascrivere informazioni su carta o in fogli di calcolo, un metodo che non solo richiedeva un dispendio significativo di tempo e risorse, ma era anche soggetto a errori e imprecisioni. Inoltre, la mancanza di un sistema automatizzato rallentava la comunicazione tra i reparti, causando ritardi nella produzione e difficoltà nell’identificazione delle inefficienze.

Senza un sistema di monitoraggio digitale, IEM non era in grado di ottenere dati aggiornati in tempo reale sullo stato della produzione. Questo comportava un controllo limitato sui costi delle singole fasi produttive e sulle inefficienze nei vari reparti. Qualsiasi problema, come un malfunzionamento dei macchinari o un ritardo nella produzione, poteva essere identificato solo dopo ore o giorni, compromettendo la reattività dell’azienda e la capacità di intervenire tempestivamente per risolvere le criticità.

Ogni ordine di produzione doveva essere accompagnato da documentazione cartacea dettagliata, che includeva specifiche per stile e colore. Questo processo manuale non solo era lento e poco flessibile, ma incrementava anche il rischio di errori e disallineamenti nelle fasi di produzione. Ogni modifica o aggiornamento richiedeva la ristampa di nuovi documenti, aumentando il consumo di risorse e il rischio di ritardi. La mancanza di un sistema digitale integrato ostacolava inoltre la tracciabilità degli ordini e la gestione efficiente delle richieste personalizzate dei clienti.

AzzurroDigitale ha sviluppato una trasformazione digitale su misura per IEM, articolata in diverse fasi:

Per superare le difficoltà legate alla gestione manuale dei processi, è stato implementato Azzurro MES, un sistema di Manufacturing Execution System (MES) che permette il monitoraggio in tempo reale della produzione. Grazie all’installazione di tablet e totem interattivi direttamente in fabbrica, gli operatori possono visualizzare in qualsiasi momento lo stato di avanzamento degli ordini, registrare attività, segnalare problemi e ricevere istruzioni aggiornate. Questo ha consentito a IEM di eliminare la dipendenza da documenti cartacei e migliorare l’efficienza operativa, riducendo gli errori e garantendo un controllo più preciso sul flusso produttivo.

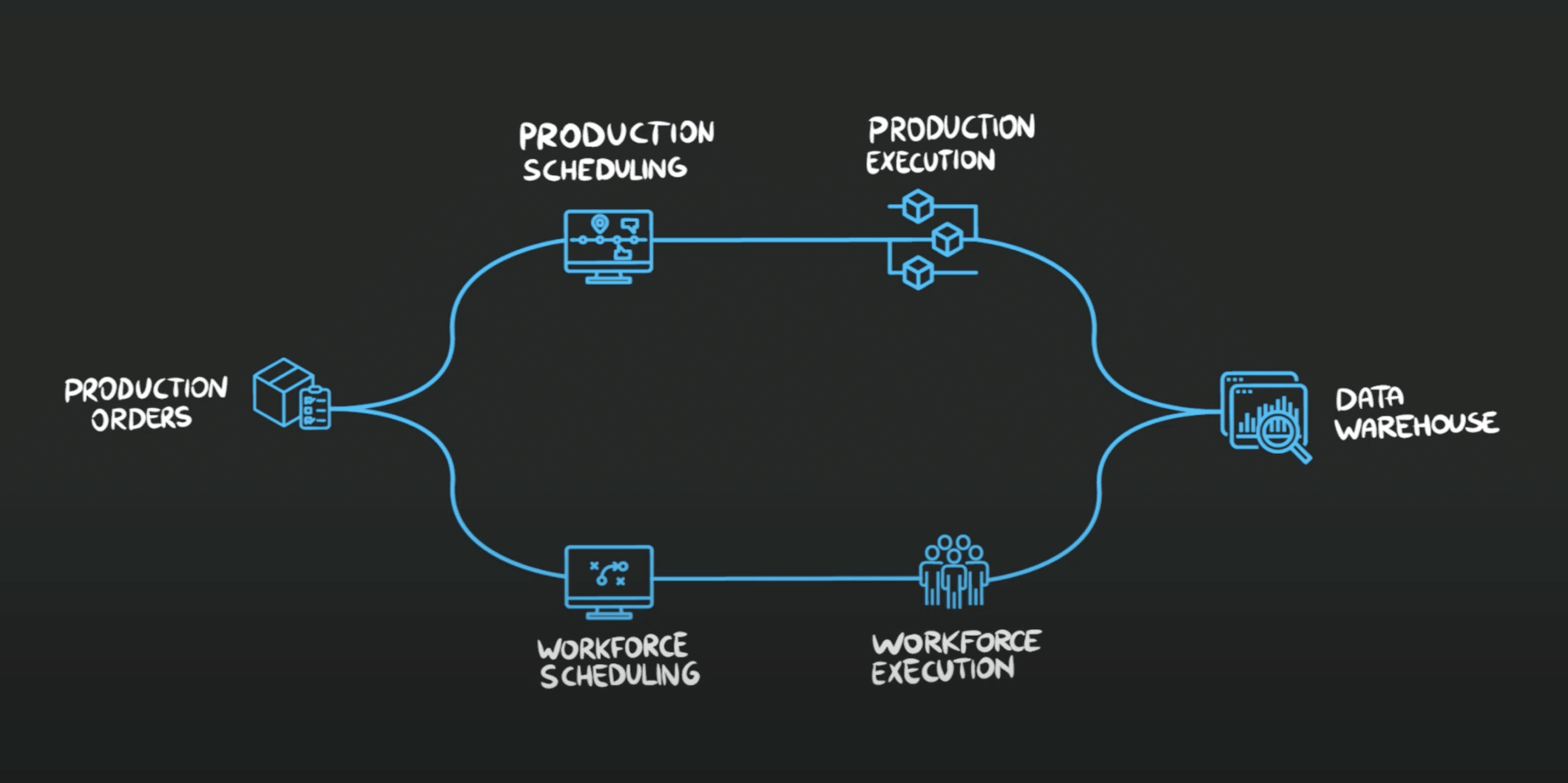

La gestione del personale rappresentava una delle principali sfide per IEM, soprattutto nella pianificazione dei turni e nell’assegnazione delle attività in base alle competenze. L’introduzione di AWMS (Advanced Workforce Management System) ha permesso di ottimizzare la gestione della forza lavoro, garantendo una distribuzione più equa dei carichi di lavoro e una pianificazione dinamica delle attività. Il sistema tiene conto di vincoli come ferie, assenze impreviste e livelli di esperienza dei dipendenti, assicurando che ogni fase della produzione sia coperta dalle risorse giuste al momento giusto.

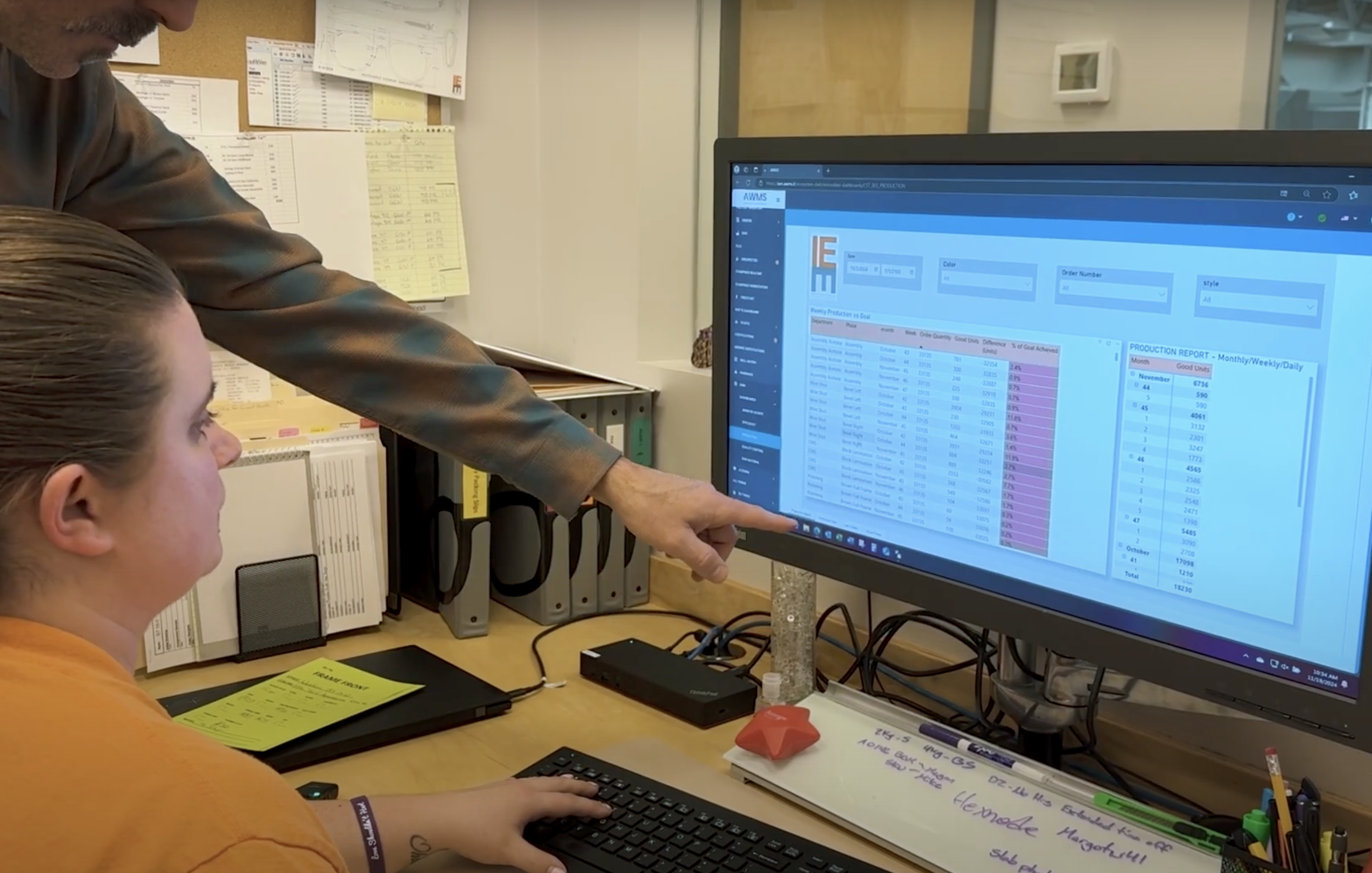

Per migliorare il processo decisionale e fornire una visione chiara delle performance aziendali, è stato integrato Power BI, una piattaforma di business intelligence avanzata. Grazie alla raccolta e all’analisi automatizzata dei dati provenienti da tutte le aree produttive, il management di IEM può ora monitorare KPI fondamentali come efficienza operativa, costi di produzione e tempi di ciclo. Le dashboard personalizzate consentono di visualizzare informazioni aggiornate in tempo reale, identificare tendenze e prendere decisioni basate su dati concreti, migliorando la reattività e la capacità di ottimizzare i processi produttivi.

Grazie alla trasformazione digitale implementata con AzzurroDigitale, IEM ha migliorato significativamente l’efficienza operativa e la gestione della produzione. L’automatizzazione dei processi ha ridotto gli errori manuali e migliorato la comunicazione tra i reparti, garantendo un flusso di lavoro più fluido e coordinato.

La visibilità in tempo reale sulle operazioni ha permesso di individuare rapidamente inefficienze e intervenire con tempestività, riducendo sprechi e ritardi. Inoltre, l’ottimizzazione della gestione del personale ha migliorato l’equilibrio dei carichi di lavoro, aumentando il benessere dei dipendenti e la produttività complessiva. Infine, grazie ai dati strutturati e alle dashboard interattive di Power BI, il management ha ora accesso a insight dettagliati che supportano decisioni strategiche più rapide e basate su dati concreti, favorendo una crescita sostenibile e una maggiore competitività sul mercato.

Ora possiamo vedere i dati in tempo reale. Sono aggiornati costantemente durante l’arco della giornata e ci permettono di capire quali reparti stanno operando sotto efficienza, quanto costa ogni pezzo e su quali processi dobbiamo concentrarci per migliorare.

AWMS è la soluzione digitale che ti permette di pianificare la forza lavoro, sia in produzione che in magazzino, in modo semplice ed efficace. Grazie ad AWMS, puoi organizzare il lavoro degli operatori tenendo conto di competenze, limitazioni fisiche e sviluppo professionale, e garantendo sempre il rispetto della compliance aziendale e delle normative giuslavoristiche (rotazioni, limitazioni contrattuali, riposi obbligatori, ecc.).

Inoltre, AWMS ti supporta nel tenere sotto controllo i costi, evidenziando i gap tra quello che hai pianificato e ciò che succede realmente. È lo strumento ideale per aumentare la produttività e supportare la crescita dei tuoi dipendenti con percorsi di job rotation e job enlargement.

Scrivici di cosa hai bisogno! Individueremo insieme la soluzione più adatta alle tue esigenze.

"*" indica i campi obbligatori

Via della Croce Rossa, 36

35129 – Padova